项目简介

有限元分析在碳纤维缠绕复合气瓶的研发生产中发挥着至关重要的作用,它可以模拟复合气瓶在不同工作条件下的应力、应变和变形情况,评估结构的强度和稳定性。有限元模型可以通过优化材料选择、工艺参数、层数布局和壁厚分布等,实现结构参数的精确调整,从而减少实际试验次数,从而降低研发成本和时间,加速产品开发进程。本项目主要目的是建立高精度的有限元模拟分析程序,针对实际生产过程中的工艺参数进行有效模拟,建立不同缠绕工艺参数下的材料性能数据集合,基于薄膜理论优化封头设计,考虑纤维真实交叉形态,开发更精确的有限元模型并进行全尺寸验证。

技术特点

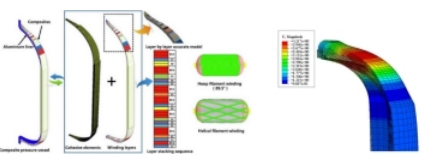

气瓶的缠绕设计分为两部分,由于根据桶身网格理论设计的线型,往往只能满足桶身的强度设计要求,而封头处却存在较大问题。封头部位是Ⅳ型气瓶的薄弱部位,封头部位的缠绕层设计是Ⅳ型气瓶结构设计中的重点与难点。本项目针对封头区域曲率变化、纤维集中等问题,采用薄膜应力方法和三次样条插值理论,将气瓶封头段视为离散点的集合,得到各离散点承受的薄膜应力并定位受力薄弱点,基于该点进行扩孔缠绕实现补强。将桶身和封头的缠绕线型确定后,得到完整的气瓶结构设计方案。

本项目根据气瓶的设计要求,基于Abaqus平台,通过Python脚本建立气瓶有限元模型并完成前处理工作。采用Fortran自定义材料损伤起始与退化本构(Hashin,Puck和Larc系列等),实现多工况下气瓶强度的预测和损伤演化机制的揭示。以元部件测试结果和模拟结果为基础不断对模型迭代优化。最终模拟得到气瓶的实际爆破强度与损伤机制。最后进行全尺寸实验验证,根据实验结果验证模型的可靠性和有效性,并根据实际的爆破结果和损伤形式进一步优化仿真模型。

生产条件及市场预测

有限元模拟在碳纤维缠绕氢气瓶性能分析中的关键优势之一是显著减少了实验次数,从而降低了成本。以每次实验成本5万元计算,通过有效的模拟分析,可以避免进行多次昂贵的物理实验。这不仅节省了显著的研发成本,还缩短了产品开发周期,可以将新产品更快地推向市场。同时,这种经济效益不仅表现在成本削减上,还可以提高研发团队的效率,减少资源浪费,从而对碳纤维缠绕氢气瓶的研发过程产生积极的经济指标和竞争力,加速创新和产品改进。

上一篇新闻: 一种新概念纳尺度3D 结构直写机 (基于空间电势限域的3D 微纳结构直写系统)

下一篇新闻: 工业物联网模块系列产品

地址:山东省济南市历下区

电话:0531-68802375

邮箱:qyyjh2022@163.com

Copyright © 2024 山东省企业高质量发展研究会 版权所有